2012/09/25

事例から学ぶ

半導体製造装置を製造するディスコは 2008 年から本格的なサプライチェーンのリスクマネジメント(SCRM) に取り組んできた。しかし東日本大震災では、主要取引先 20 社程度から部品などの調達が困難な状況になり、 同社では現在、5 次サプライヤーまでの所在地を把握するなど、SCRM を強化している。

購買本部が入る桑原工場(広島県呉市)

ディスコは、2003 年から事業継続計画(BCP) の策定に着手し、今年5月には事業継続マネジメン トシステム(BCMS)の国際規格である ISO22301 を国内で一早く認証取得するなど、事業継続体制の 確保に先駆的に取り組んできた。

主力事業は、半導体や電子部品の素材を切断・研削・研磨する装置の製造。仮に同社製品の供給が途 絶えれば、顧客である半導体や電子部品メーカーは それぞれの製品の製造が困難な状況になり、最終的 には数多くの電気製品や IT 機器の生産ができなく なるなど社会的にも大きな影響を及ぼす。特に同社 の装置の命とも言える加工部に使われている砥石は消耗品であるため、顧客に対して供給をし続けなくてはならない。

そこで、同社では 2008 年から、砥石製品の供給 を BCM の重要業務

と位置づけ、本社や主力工場が 被災しても顧客には影響を与えないよう、広島県呉 市にある免震による最新工場の中に自動倉庫を設け、主要原材料を6カ月分備蓄するなどの対策を講じてきた(写真) 。

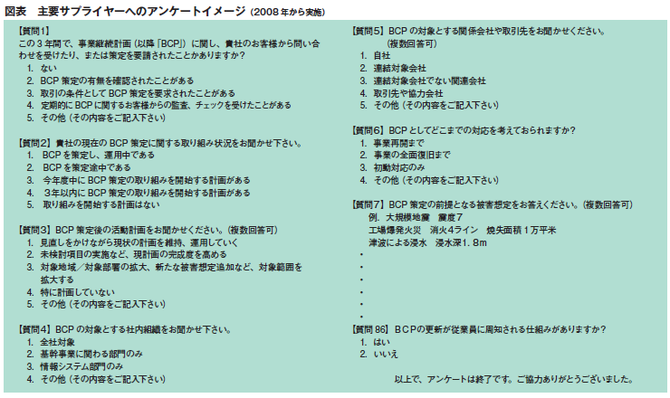

砥石以外の製品についても、1次サプライヤーについては、所在地はもちろん、被災時における担当 者の連絡先、 BCM への取り組み体制などをアンケー ト調査で把握し、同一地域にある会社からは重複し た調達を避ける、あるいは1社だけから調達をして いる単一供給源については相手先に製造拠点の分散 や備蓄を求めるなど、サプライヤーのリスク管理に 力を入れてきた(図表) 。

事例から学ぶの他の記事

おすすめ記事

-

防災教育を劇的に変える5つのポイント教え方には法則がある!

緊急時に的確な判断と行動を可能にするため、不可欠なのが教育と研修だ。リスクマネジメントやBCMに関連する基本的な知識やスキル習得のために、一般的な授業形式からグループ討議、シミュレーション訓練など多種多様な方法が導入されている。しかし、本当に効果的な「学び」はどのように組み立てるべきなのか。教育工学を専門とする東北学院大学教授の稲垣忠氏に聞いた。

2025/04/10

-

-

-

リスク対策.com編集長が斬る!今週のニュース解説

毎週火曜日(平日のみ)朝9時~、リスク対策.com編集長 中澤幸介と兵庫県立大学教授 木村玲欧氏(心理学・危機管理学)が今週注目のニュースを短く、わかりやすく解説します。

2025/04/08

-

-

-

リスク対策.PROライト会員用ダウンロードページ

リスク対策.PROライト会員はこちらのページから最新号をダウンロードできます。

2025/04/05

-

-

-

![2022年下半期リスクマネジメント・BCP事例集[永久保存版]](https://risk.ismcdn.jp/mwimgs/8/2/160wm/img_8265ba4dd7d348cb1445778f13da5c6a149038.png)

※スパム投稿防止のためコメントは編集部の承認制となっておりますが、いただいたコメントは原則、すべて掲載いたします。

※個人情報は入力しないようご注意ください。

» パスワードをお忘れの方